Prozessoptimierung im Bereich Schüttgut durch smarte Lösungen, KI und Deep Learning

Die Digitalisierung der Produktion mithilfe neuer Technologien sowie die intelligente Vernetzung von Maschinen und Anlagen ist für viele Unternehmen ein Game Changer. Anforderungen von Markt- und Kundenseite verlangen eine stetige Weiterentwicklung von Unternehmen und Produkten. Mit neuen Technologien können Prozesse so optimiert werden, dass die Produktion durchgängig transparent abläuft und eine gleichbleibend hohe Qualität garantiert ist. Innovative Unternehmen, die einen Fokus auf die Digitalisierung der Produktion und der Qualitätssicherung legen, können so einen echten Wettbewerbsvorteil erlangen.

Denn, um immer komplexere Produkte wirtschaftlich herzustellen, müssen alle Teilprozesse optimal miteinander vernetzt werden. Assistenzsysteme und die smarte Datenanalyse sind essenziell und ermöglichen eine Anpassung an aktuelle Betriebszustände.

Smarte Qualitätssysteme für autonome Analyse

Eirich setzt bei seinen digitalen Lösungen für die Prozessoptimierung auf autonome Analyse-Tools, KI-basierte Prozess-Assistenz und ganz neu auf Produktcharakterisierung mit Deep Learning.

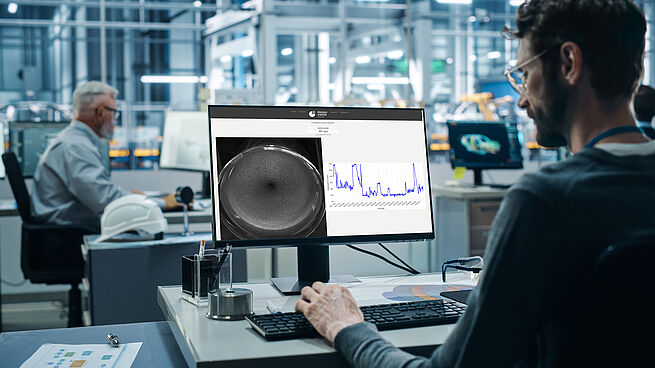

Der Granulatexperte QualiMaster VC1 ist mit einer Spezialkamera ausgestattet, die kontinuierlich Bilder vom Produktförderband aufnimmt, verarbeitet und analysiert. Dabei werden zahlreiche Parameter und Produkteigenschaften aus den Bildern identifiziert und berechnet. Die Bewertung der Qualitätsparameter kann dabei durch den Bediener oder intelligente Steuerungsalgorithmen erfolgen. Die gewonnenen Daten bilden die Basis vielfältiger Möglichkeiten in der Steuerung komplexer Produktionsanlagen zur Optimierung der Produktqualität und der Anlageneffizienz.

Der QualiMaster VC2 besitzt ein universelles Kamerasystem zur automatischen Trenderkennung mittels KI-basierter Bildanalyse und wird somit zum Universalinstrument in der Qualitätsbeurteilung für Materialien in jeder Art und Konsistenz. Das smarte Qualitätssystem nimmt Bilder vom Produkt auf dem Förderband direkt nach dem Mischer auf. Anhand der Bilder wird entschieden, ob das Material im perfekten Zustand ist oder ob die Materialeigenschaften in eine falsche Richtung tendieren. Im Gegensatz zum VC1 misst der VC2 keine konkreten Werte und Parameter aus den Bildern, sondern vergleicht die tatsächlichen Ergebnisse mit Referenzbildern mittels Deep Learning, einem Teilbereich des maschinellen Lernens. Möglich machen dies beispielsweise sogenannte neuronale Netze, eine Form selbstlernender Algorithmen. Je umfassender die neuronalen Netze auf die relevanten Eigenschaften eines Musters trainiert werden, desto präziser werden die Detektionsergebnisse. Die Qualitätskontrolle profitiert so von einer zuverlässigen und konsistenten Klassifizierung der untersuchten Produkte. Das ermöglicht die Analyse der Materialien im Prozess. Die so gewonnenen Daten dienen als Grundlage für intelligente Regelprozesse, die sich selbst optimieren können.

Prozessdaten richtig erfassen und einsetzen

Prozessdigitalisierung fängt bei der Messung wichtiger Kenngrößen an. Diese Daten müssen systematisch erfasst und analysiert werden. Grundsätzlich fallen in Produktionsprozessen eine Vielzahl von Daten automatisch und kontinuierlich an. Bislang erfolgte die Verteilung von Informationen auf „Need-to-know“-Basis. Das bedeutet, dass alle Maschinen und Apparate nur die für den jeweiligen Prozessschritt notwendigen Daten zur Verfügung gestellt bekommen. Bedienereingriffe, beispielsweise aus einer Leitwarte, wirken sich dadurch meist auf nur einzelne Untereinheiten aus. Für eine effiziente Digitalisierung von Produktionsanlagen muss daher zunächst sichergestellt werden, dass alle notwendigen Informationen kontinuierlich erfasst und an einer Stelle gebündelt werden. Dazu gibt es seit einigen Jahren verschiedene Lösungen und Plattformen. Da jede Produktionsanlage anders ist, benötigt es allerdings immer maßgeschneiderte Systeme. Eine solche Plattform – meistens auf Basis spezieller Datenbanken – ist dann die Grundlage für die eigentliche Prozessoptimierung.

Jede Optimierungsaufgabe benötigt eine oder mehrere Zielgrößen / KPI beziehungsweise eine Zielvorgabe. Auch diese sind so individuell wie jeder Produktionsprozess. Während eine Anlage versucht, den Ausstoß zu maximieren, stehen bei anderen die Vermeidung von Ausschuss oder Fehlchargen im Vordergrund. Oftmals ist das Ziel natürlich komplexer und besteht aus einer Kombination unterschiedlicher KPI und Mindestanforderungen. Digitalisierungsmaßnahmen zur Prozessautomatisierung zielen dann darauf ab, für jeden vorstellbaren Betriebspunkt einen optimalen Satz an Stellgrößen für den gesamten Produktionsprozess zu erhalten. Das Optimierungsziel ist dabei jeweils ein Maximalwert für alle KPI.

An dieser Stelle kommen wieder intelligente Sensorsysteme wie die QualiMaster VC1 und VC2 ins Spiel: Eine punktuelle Qualitätskontrolle ist nun nicht mehr ausreichend. Ein automatisches Regelsystem benötigt eine kontinuierliche Information über Produkteigenschaften und -qualitäten. Es müssen zwar nicht alle denkbaren Informationen für eine vollständig automatische Prozessregelung erfasst werden – aber eben alle notwendigen, um aus einem Produktionsstandort eine „Dark Factory“ zu machen.

Vision der Dark Factory

„Dark Factory“ ist ein Konzept, das in der modernen Fertigungsindustrie an Bedeutung gewinnt. Im Gegensatz zu herkömmlichen Fabriken sind Dark Factorys hochgradig automatisiert und robotergesteuert, wodurch menschliche Arbeitskräfte nahezu überflüssig werden. Das Besondere an Dark Factorys ist jedoch die Tatsache, dass sie praktisch ohne Beleuchtung auskommen, da sämtliche Prozesse und Maschinen mit fortschrittlichen Sensoren und künstlicher Intelligenz ausgestattet sind, die eine präzise und effiziente Produktion rund um die Uhr ermöglichen. Dieses Konzept verspricht nicht nur eine erhebliche Steigerung der Produktionsgeschwindigkeit und -qualität, sondern auch eine Reduzierung der Umweltauswirkungen, da Energieeinsparungen und geringere Abfallproduktion erzielt werden können. Dark Factorys stellen eine faszinierende Entwicklung in der Fertigungsindustrie dar, die die Zukunft der Produktionstechnologie maßgeblich gestalten könnte.

Ausblick: The Future is now?

Das Prinzip der Dark Factory mag nach einer weit entfernten Utopie klingen. In der Prozessindustrie gibt es derzeit auch keine echten Beispiele dafür. Es lohnt sich allerdings ein Blick in andere Bereiche der Wertschöpfungskette: In der End-Fertigung von High-Tech-Produkten mittels Roboter ist die Dark Factory bereits Realität, beispielsweise bei Philips in den Niederlanden und FANUC in Japan. Abgesehen von Wartungsarbeiten bleiben die Lichter in den Produktionshallen ausgeschaltet. In diesen Industriezweigen herrschen allerdings ganz andere Vorgehensweisen zur kontinuierlichen Qualitätsüberwachung und ein weitaus höherer Grad an Standardisierung und Automatisierung. Dieser Umstand sollte Unternehmen aus der Prozessindustrie nicht abschrecken, sondern vielmehr motivieren. Die Vision eines Produktionsprozesses mit kontinuierlich optimalen Ergebnissen ist möglich. Die Wege sind bereits gezeichnet, wir müssen sie nur gehen.

Autor: Dr. Thomas Plankenbühler, Geschäftsführer der prosio vision GmbH

Das Joint Venture von Eirich und prosio engineering bietet intelligente Regeltechnik für die Schüttgutindustrie und ist KI-Zentrum der Eirich-Gruppe.